OEM низкая твердость

Эта статья рассматривает проблему низкой твердости материалов, поставляемых OEM-производителями. Мы разберем распространенные причины возникновения этой проблемы, ее негативные последствия для конечного продукта и предложим практические решения для повышения твердости и улучшения качества продукции. В статье будут приведены примеры из реальной практики и рекомендации по выбору надежных поставщиков.

Причины низкой твердости в OEM-производстве

Некачественное сырье

Использование некачественного сырья является одной из основных причин OEM низкая твердость. Дефекты в структуре материала, примеси и несоблюдение технологических норм при его изготовлении могут существенно снизить твердость конечного продукта. Выбор проверенных поставщиков сырья и тщательный контроль качества на всех этапах производства – залог успеха.

Нарушение технологического процесса

Несоблюдение технологического процесса обработки, включая неправильный температурный режим, недостаточное время выдержки или некорректное применение термической обработки, также может привести к снижению твердости. Точный контроль параметров технологического процесса – ключевой фактор для получения материалов с необходимыми характеристиками. Неправильно подобранные инструменты и оборудование также могут стать причиной дефектов.

Неправильный выбор материала

Выбор материала, не соответствующего требованиям к твердости, – распространенная ошибка. Важно учитывать условия эксплуатации готового изделия и выбирать материал с необходимыми механическими свойствами. Перед выбором материала рекомендуется провести тщательный анализ и консультации со специалистами.

Последствия низкой твердости

Низкая твердость материалов может иметь серьезные последствия для качества и надежности конечного продукта. Это может привести к:

- Увеличенному износу деталей;

- Повышенному риску поломки;

- Снижению срока службы изделия;

- Ухудшению функциональности;

- Потере конкурентоспособности на рынке.

Решения проблемы низкой твердости

Выбор надежного OEM-поставщика

Выбор надежного и проверенного OEM-поставщика, такого как ООО Фошань Лианьсинь Полупроводниковые Материалы, является критическим фактором. Обращайте внимание на репутацию поставщика, его опыт работы, наличие сертификатов качества и систему контроля качества.

Тщательный контроль качества

Регулярный контроль качества на всех этапах производства, включая входной контроль сырья и выходной контроль готовой продукции, поможет своевременно выявлять и устранять отклонения от заданных параметров. Необходимо использовать современные методы контроля, например, методы неразрушающего контроля.

Оптимизация технологического процесса

Анализ и оптимизация технологического процесса производства могут существенно улучшить характеристики конечного продукта. Использование современных технологий и оборудования, а также обучение персонала – важные аспекты этого процесса.

Таблица сравнения материалов с разной твердостью

| Материал | Твердость (по шкале Роквелла) | Применение |

|---|---|---|

| Сталь 45 | 60-65 HRC | Инструментальные детали |

| Алюминиевый сплав | 20-40 HB | Легкие конструкции |

| Медь | 30-40 HB | Электротехническое оборудование |

Обратите внимание, что значения твердости могут варьироваться в зависимости от конкретного состава и технологического процесса обработки материала. Для получения более точных данных, обратитесь к документации производителя.

В заключение, OEM низкая твердость – серьезная проблема, которая может привести к негативным последствиям. Правильный выбор материалов, контроль качества и оптимизация технологического процесса – ключевые факторы для обеспечения необходимой твердости и повышения качества продукции. Выбор надежного OEM-поставщика играет решающую роль в успешном решении этой задачи.

Соответствующая продукция

Соответствующая продукция

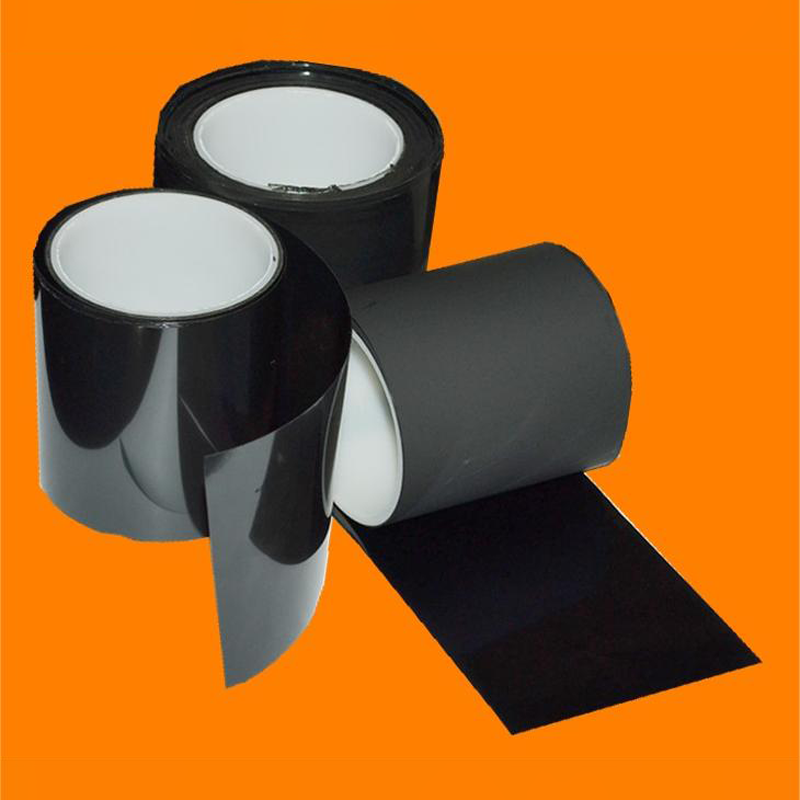

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Leading 2060 Супертермопроводящая прокладка

- OEM высокая изоляция

- Дешевые теплопроводные материалы с фазовым переходом

- Силиконовая смазка для радиаторов из Китая

- Ведущие термопрокладки для радиаторов

- Купить теплопроводящая прокладка

- OEM двухкомпонентный герметик

- Превосходный теплопроводный гель для радиатора

- термопрокладка выбрать

- Ведущие теплопроводящие прокладки вместо термосмазки