Решение проблемы старения прокладок: подход SIFOC от материаловедения до системного проектирования

2025-11-19

В обширном мире точного производства прокладки служат безмолвными стражами . Они

тихо располагаются между двумя поверхностями, выполняя критически важные функции, такие как герметизация, теплопередача, изоляция и виброгашение . От суровых условий

эксплуатации авиационных двигателей и эффективной работы электроприводных систем

новых энергетических транспортных средств до стабильного теплоотвода в центрах

обработки данных — производительность и надёжно сть прокладок напрямую определяют безопасность и срок службы всей системы. Однако неизбежная физиче ская реальность — старение — всегда висит над инженерами, как «дамоклов меч» . Как систематически

решить проблему старения прокладок, эволюционировало от простого выбора материалов в комплексную задачу, включающую материаловедение, структурное проектирование и

системную инженерию .

I.Глубокий анализ: Множественные механизмы и цепные реакции старенияпрокладок

Старение прокладок вызывается не одним фактором, а является результатом долгосрочного синергетического воздействия различных элементов. Чтобы решить проблему, необходимо сначала понять её первопричины .

1.Термическое старение: Это наиболее распространённая форма отказа.При

непрерывном воздействии высоких температур молекулярные цепи материалов прокладок особеннополимеров ускоренно разрываются и сшиваются, что приводит к затвердеванию, хрупкости и потере эластичности материала. Для теплопроводных прокладок термическое старение означает не только потерю герметичности, но и резкое снижение

теплопроводности из-за изменений во внутренней структуре материала, создавая «барьер теплового сопротивления», который угрожает безопасности ключевых компонентов .

2.Остаточная деформация сжатия:Во время сборки прокладки подвергаются

определённому сжимающему давлению для обеспечения герметичности или заполнения зазоров на стыке . Однако под длительным воздействием давления и температуры материал подвергается «пластическому течению» и не может восстановить свою первоначальную

толщину. Эта постоянная деформация известна как остаточная деформация сжатия . Она напрямую приводит к потере предварительного натяга, образованию микрозазоров, что может вызвать утечки или увеличение контактного теплового сопротивления, являясь

ключевым показателем долгосрочной надёжно сти прокладки .

3.Воздействие окружающей среды: Условия эксплуатации прокладок частобывают

сложными и изменчивыми . Кислород в воздухе вызывает окислительные реакции,

ультрафиолетовые лучи разрушают химические связи, а контакт с охлаждающими

жидкостями, маслами, химическими растворителями и т.д. может вызвать набухание или коррозию материала . Эти факторы окружающей среды в сочетании с теплом и давлением экспоненциально ускоряют процесс деградации прокладок .

Эти механизмы старения не существуют изолированно; они переплетаются, что в конечном итоге приводит к комплексному снижению производительности прокладок, вызывая отказ оборудования, снижение эффективности и даже приводя к серьёзным авариям и

экономическим потерям .

II.Выход за рамки традиций: почему «использование более совершенныхматериалов» не является окончательным решением?

Столкнувшись с проблемой старения, самый прямой подход — использовать более

совершенные материалы, например, заменять нитрильный каучук N BR на фторкаучук

F KM или использовать высокопроизводительный силикон . Это, безусловно, важный шаг, но далеко не конечное решение . Ограничение традиционных решений заключается в их «пассивном» и «изолированном» характере. Они фокусируются только на собственной

стойкости материала, игнорируя реальные условия эксплуатации прокладки в рамках всей системы — сложное распределение напряжений, динамические температурные циклы и эффекты многодисциплинарной связи . Материал, отлично проявивший себя при

статических испытаниях, в реальных условиях динамической термо-механической

усталости всё равно может выйти из строя преждевременно . Поэтому истинное решение должно эволюционировать от «выбора материала» к «проектированию», переходя от

«пассивной защиты» к «активному предотвращению» .

III. Системное решение SIFOC: устранение рисков старения в источнике

Как эксперты в области теплового менеджмента и надёжности, SIFOC всегда считала, что для решения проблем старения прокладок требуется системное мышление . Мы предлагаем не один продукт, а комплексное решение, обеспечивающее долгосрочную надёжно сть с

самого начала .

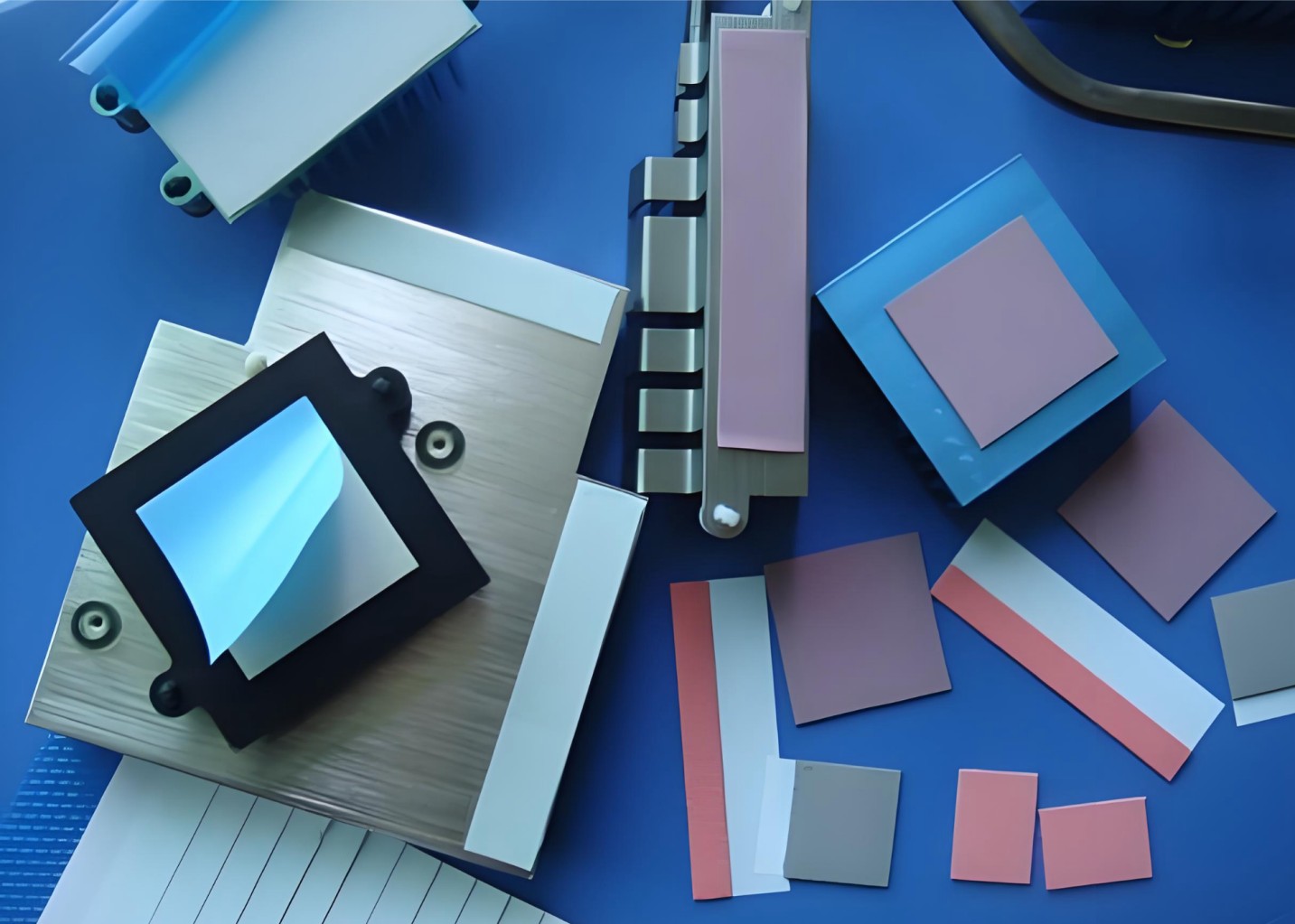

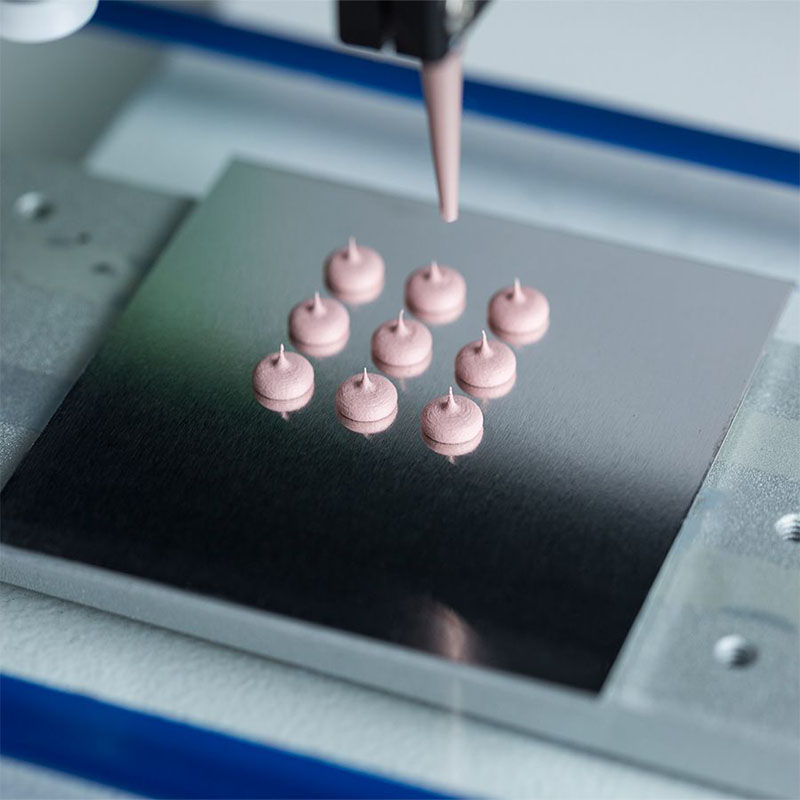

1.Точное материаловедение и разработка состава:SIFOC идёт дальше простого выбора,создавая новые решения. Обладая глубокими знаниями в области материаловедения, мы

можем разрабатывать составы материалов на заказ в соответствии с конкретными

сценариями применения клиента . Например, в силиконовых теплопроводных прокладках мы оптимизируем матрицу из силиконового каучука, тщательно подбираем и компонуем теплопроводные наполнители различного размера и формы

такиекакоксидалюминия, нитридбора, не только достигая высокой теплопроводности, но, что более важно, значительно повышая прочность материала на разрыв и сопротивление остаточной деформации сжатия за счёт уникальных технологий обработки поверхности . Мы можем даже корректировать состав для повышения коррозионной стойкости в

определённых химических средах, обеспечивая материалу исключительную «врождённую защиту» на первом рубеже обороны .

2.Ориентированное на применение структурное и геометрическое проектирование:Геометрия, толщина и твёрдость прокладки напрямую влияют на распределение

внутренних напряжений, что является ключевым фактором, определяющим скорость

старения . В простой квадратной прокладке в углах и по краям может возникать

концентрация напряжений, становясь отправной точкой старения . Команда

проектировщиков SIFOC использует передовые методы моделирования для структурной оптимизации прокладки . Мы проектируем канавки для сброса давления, оптимизируем фаски, регулируем градиент толщины для достижения равномерного распределения

напряжений, фундаментально снижая ускоренное старение, вызванное локальным

перенапряжением. Для сложных интерфейсов мы предлагаем услуги точной вырубки

штампом, обеспечивая идеальное прилегание прокладки к детали и избегая дополнительных напряжений из-за неправильной установки .

3.Сквозное моделирование и верификация: Это ключевое преимуществорешения

SIFOC. На раннем этапе разработки продукта мы вводим анализ термо-механической связи . Создавая точные модели методом конечных элементов МКЭ, мы можем моделировать

температурные циклы, вибрационные удары и изменения давления, которые прокладка

испытывает в течение всего своего жизненного цикла . Результаты моделирования точно

предсказывают распределение напряжений, деформаций и температур в любой точке

прокладки, позволяя предвидеть её остаточную деформацию сжатия и потенциальные

точки риска старения . Основываясь на данных моделирования, мы можем итеративно

оптимизировать состав материала и конструкцию на этапе проектирования, устраняя риски старения в зародыше и достигая цели «надёжности, заложенной в проект» .

Заключение: Сотрудничайте с SIFOC для создания надёжности, ориентированной на будущее

Хотя прокладки и малы, их роль критична для всей системы . Решение проблемы их

старения — это двойная проверка глубины технических знаний и широты инженерного

подхода . SIFOC, опираясь на свою комплексную экспертизу в области материаловедения, моделирования и системного проектирования, возглавляет революцию в надёжности,

переходя от «пассивной замены» к «активному предотвращению» . Мы не просто

поставщик прокладок; мы — ваш стратегический партнёр на пути к надёжно сти

продукции. Выбор SIFOC означает выбор мышления, которое решает проблемы коренным образом, выбор более безопасного, эффективного и долговечного будущего . Свяжитесь с экспертами SIFOC по надёжно сти прямо сейчас, и давайте вместе построим для вашей

продукции несокрушимую «первую линию обороны» .