Низкая твердость

Низкая твердость материала — распространенная проблема, влияющая на его прочность и долговечность. Эта статья рассматривает причины низкой твердости, ее последствия для различных материалов и методы повышения твердости, включая термическую обработку, легирование и другие технологии. Вы узнаете, как определить низкую твердость и какие решения выбрать для улучшения свойств материала.

Причины низкой твердости

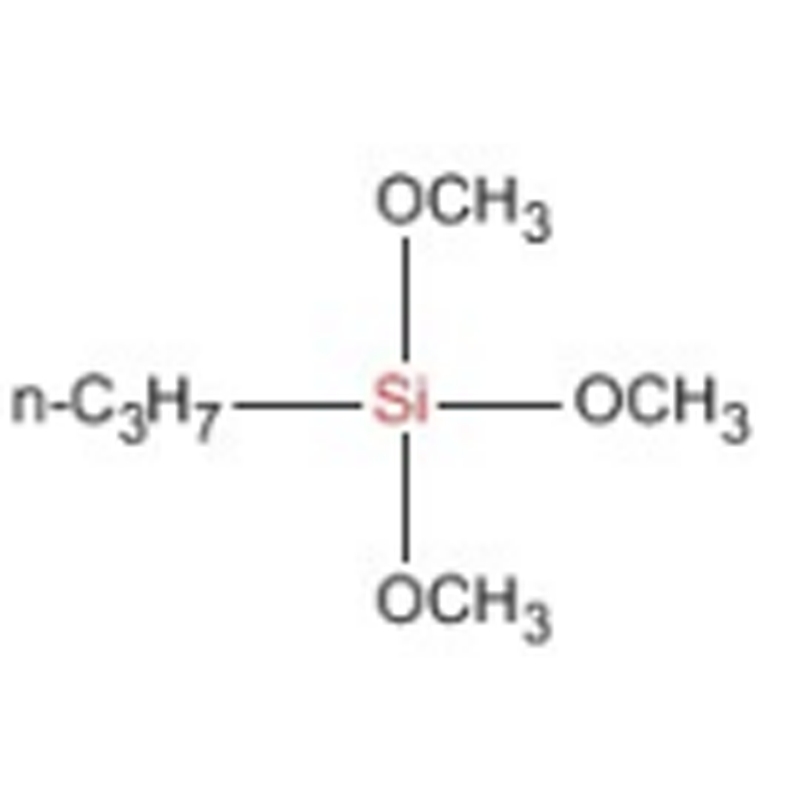

Химический состав

Химический состав материала напрямую влияет на его твердость. Наличие примесей, недостаток легирующих элементов или неправильное соотношение компонентов могут привести к снижению твердости. Например, сталь с низким содержанием углерода будет обладать меньшей твердостью, чем высокоуглеродистая сталь. Анализ химического состава — важный этап определения причин низкой твердости. Для точного анализа можно обратиться в специализированные лаборатории, например, в ООО Фошань Лианьсинь Полупроводниковые Материалы (https://www.sifoc-materials.ru/), которая специализируется на анализе полупроводниковых материалов.

Структура материала

Микроструктура материала также играет важную роль. Крупнозернистая структура, наличие пор, трещин и других дефектов снижают твердость. Методы металлографии позволяют визуально оценить структуру и выявить дефекты, влияющие на низкую твердость.

Термическая обработка

Неправильный режим термической обработки может привести к низкой твердости. Например, недостаточный отпуск после закалки сделает сталь хрупкой и мягкой. Правильный выбор режима термической обработки — важный фактор для достижения необходимой твердости.

Последствия низкой твердости

Низкая твердость материала приводит к снижению его износостойкости, прочности и долговечности. Это может привести к преждевременному износу деталей, поломкам оборудования и снижению эффективности работы. В зависимости от области применения, последствия могут быть весьма серьезными. Например, для режущего инструмента низкая твердость означает быстрое затупление и необходимость частой замены.

Методы повышения твердости

Термическая обработка

Закалка и отпуск — основные методы термической обработки, используемые для повышения твердости стали и других металлов. Выбор оптимального режима зависит от типа материала и требуемой твердости.

Легирование

Добавление легирующих элементов, таких как хром, молибден, ванадий, позволяет значительно повысить твердость стали. Каждый элемент оказывает свое влияние на структуру и свойства материала.

Поверхностное упрочнение

Методы поверхностного упрочнения, такие как цементация, азотирование и хромирование, позволяют повысить твердость только поверхностного слоя материала, сохраняя пластичность сердцевины. Это особенно эффективно для деталей, подверженных износу.

Другие методы

Кроме вышеперечисленных методов, существуют и другие, например, нанесение покрытий, холодная обработка давлением и др. Выбор метода зависит от конкретных требований к материалу.

Определение низкой твердости

Для определения твердости используются различные методы, такие как метод Роквелла, Виккерса и Бринелля. Выбор метода зависит от типа материала и требуемой точности измерения. Для получения точных данных следует обращаться к специалистам и использовать профессиональное оборудование.

Таблица сравнения методов повышения твердости

| Метод | Преимущества | Недостатки |

|---|---|---|

| Термическая обработка | Относительно недорогая, широко применяется | Может изменять другие свойства материала |

| Легирование | Позволяет получить высокую твердость | Может быть дорогостоящим |

| Поверхностное упрочнение | Повышает твердость только поверхности, сохраняя пластичность сердцевины | Требует специального оборудования |

Выбор оптимального метода повышения твердости зависит от конкретных условий и требований к материалу. Важно учитывать все факторы, влияющие на низкую твердость, и проводить тщательный анализ перед принятием решения.

Соответствующая продукция

Соответствующая продукция